A ENGCONF é especialista em manutenção preditiva, onde traz aumento de produtividade e redução de custos para você.

Nossa Manutenção Preditiva consiste em realizar o acompanhamento periódico de equipamentos e máquinas através de monitoramento, inspeção, coleta e análise de dados, com a finalidade de reduzir os custos de manutenção e aumentar a produtividade.

A Manutenção Preditiva prevê o tempo de vida útil dos equipamentos e as condições ideais para o melhor desempenho da máquina, evitando manutenção indesejavel e reduzindo as paradas emergenciais. Além disso, o equipamento ganha uma vida útil maior e reduz a praticamente zero o numero de desmontagens desnecessárias.

É fundamental para qualquer maquina e equipamento a manutenção preditiva. Nossas principais técnicas para esse tipo de manutenção são: Análise de vibrações, Termografia, Ultrassom, Análise de óleo entre outros serviços que é possível conferir na página.

Oferecemos:

- Análise de Vibrações

- Termografia

- Alinhamento a Laser e Balanceamento de Rotores

- Ultrassom para Detectar Vazamento de Gases

A análise de vibração busca analisar as variações nas vibrações das máquinas. A partir dessa análise, é possível identificar problemas capazes de prejudicar o desempenho dos equipamentos, o que nos permite reconhecer quais máquinas necessitam de mais atenção da manutenção.

As informações obtidas a partir da análise de vibração são fundamentais para a manutenção preditiva, uma vez que possibilitam uma avaliação efetiva das condições dos ativos. Dessa forma, o gestor de manutenção consegue evitar defeitos e falhas inesperadas no maquinário, garantindo seu funcionamento adequado.

Descubra a seguir o que torna a análise de vibração tão poderosa para a gestão da manutenção e como essa técnica funciona.

Como a vibração detecta possíveis falhas?

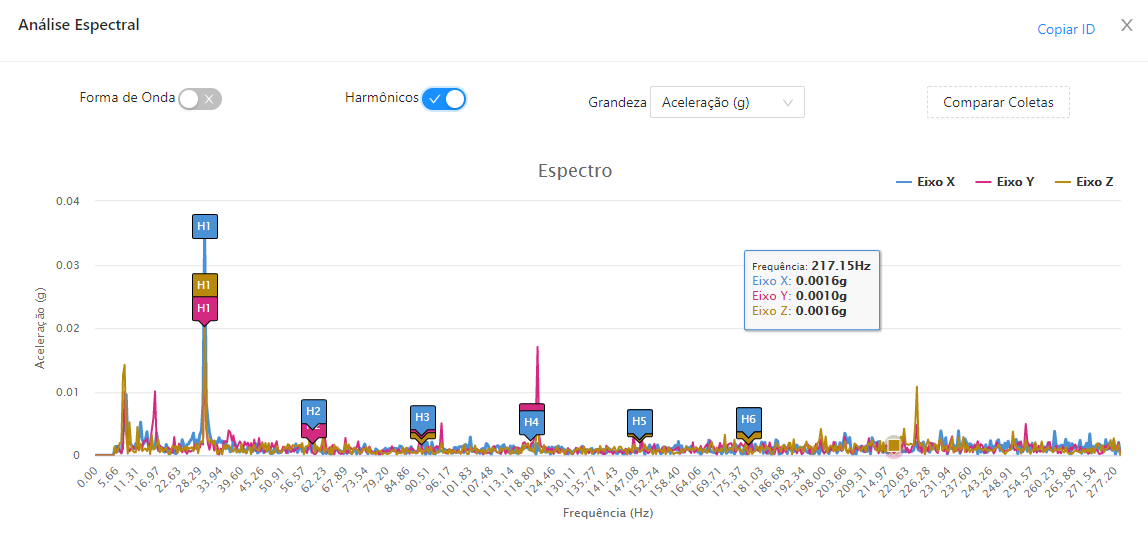

Para entender as vantagens da análise de vibração, é importante entender, antes, como ela funciona. Todas as máquinas emitem um determinado espectro de vibração quando estão em funcionamento. No entanto, quando essa emissão ultrapassa certo limite, sua análise nos permite identificar os espectros e verificar se essa vibração irregular está diretamente relacionada a algum defeito no ativo.

As vibrações emitidas durante a operação dos ativos são caracterizadas pelo desgaste do equipamento e de seus componentes. A partir do espectro de vibração, conseguimos avaliar o desgaste e a deterioração dessas peças, garantindo a saúde e o bom funcionamento da máquina.

A Termografia está fundamentada na manutenção “Preventiva e Preditiva” em diversos segmentos principalmente o da indústria. Dadas suas características de fácil visualização e rapidez do serviço, a Termografia permite a inspeção de grande quantidade de equipamentos em “curto espaço de tempo”.

Inspeção termográfica

A inspeção termográfica é uma técnica não destrutiva realizada para medir temperaturas ou observar os padrões de distribuição de calor a partir da radiação infravermelha. O objetivo é obter informações relativas à condição operacional de um componente, equipamento ou processo.

Esse conceito básico consiste na análise pela visão humana do espectro infravermelho, chamado de termograma. O Infravermelho é uma frequência eletromagnética, naturalmente emitida por qualquer corpo com intensidade proporcional a sua temperatura. A Termografia é muito utilizada em Manutenção na área eletroeletrônica para fazer análises de circuitos em geral, quadros de energias de média e baixa tensão, linhas de alta tensão, subestações, cabines de entradas de energia, instalações elétricas, nobreaks, etc. Também podem ser usadas na área mecânica em equipamentos dinâmicos e estáticos.

Com base no conhecimento e análise desses fenômenos medidos por aparelhos específicos que detectam alterações de temperatura, torna-se possível indicar, com antecedência, eventuais defeitos ou falhas e então a partir dos dados coletados fazemos o diagnóstico e a análise de tendência da falha. Com isso se torna possível traçar um plano de ação para corrigir o problema e evitar uma parada inesperada e inoportuna de uma máquina ou equipamento.

Na área eletroeletrônica por exemplo, esse aquecimento acima do normal detectado na medição desse aparelho pode ser provocado por um mau contato, oxidação, desgaste ou mesmo sobrecarga de um circuito. Já na área mecânica essa medição nos permite identificar problemas causados pelo atrito em algumas peças e componentes devido à lubrificação deficiente ou inadequada, um desalinhamento entre eixos devido ao aquecimento em acoplamentos, etc. A não detecção antecipada desses problemas, provavelmente, resultará numa interrupção de alguma máquina ou equipamento e dependendo do local do problema pode ser uma parada generalizada causando grandes perdas no processo de produção.

Fases da implantação da Termografia

-

Definição das máquinas e equipamentos a serem monitorados;

-

Fazer o cadastramento de cada máquina e equipamento no sistema de monitoramento, definindo a frequência de coleta de dados;

-

Definição de uma da rota para a coleta de dados de acordo com as máquinas e equipamentos definidos;

-

Contratar e acompanhar o profissional técnico nas rotas definidas para a coleta de dados;

-

Receber e analisar os relatórios técnicos com as condições de todas as máquinas e equipamentos e as recomendações conforme os desvios encontrados;

-

Elaboração e execução do plano de ações.

Utilizamos equipamentos de última geração, além de técnicas constantemente atualizadas para execução do serviço de Alinhamento a Laser de eixos tanto no Brasil como na América Latina. Nossos técnicos possuem uma vasta experiência, resultando em total segurança e confiabilidade para nossos clientes.

O intuito da Manutenção Preditiva com o Alinhamento a Laser é evitar desgastes e quebras com máquinas rotativas, o que reflete na economia da empresa. O alinhamento ideal garante maior vida útil dos elementos girantes, maior produtividade e redução do consumo de energia elétrica.

Já o balanceamento de rotores em máquinas é extremamente importante para garantir o melhor funcionamento das mesmas, evitando quebra por excesso de esforço e ausência de concentricidade na geometria. O correto balanceamento além de aumentar a vida útil dos componentes das máquinas, traz segurança e redução do consumo de energia elétrica.

A ENGCONF é uma empresa especializada na Aplicação de ULTRASSOM em áreas da Manutenção industrial.

Dentre as aplicações do ULTRASSOM, podemos destacar as seguintes:

- Detecção de Vazamento AR e Gases em geral (com capacidade de estimar perdas financeiras)

- Inspeções em Painéis Elétricos e Subestações e Transformadores

- Avaliação Mecânica (Rolamentos) e lubrificação

- Inspeções em Trocadores de Calor

- Monitoramentos e testes em Purgadores de Vapor e Válvulas

Utilizamos equipamentos modernos, que permitem converter o “Ultrassom” em som (Audível) além de quantificar (dBuV), no qual pode ser usado como uma ferramenta de manutenção PREDITIVA para monitorar rolamentos e inspeção de estáticos e dinâmicos e redução de custos com eliminação de perdas por vazamentos.